榮鼎實業| 桃園專業粉體塗裝

榮鼎專注於 高精度金屬表面處理、粉體塗裝與粉體烤漆整合製造

結合德國 WAGNER 與瑞士 GEMA 自動化噴塗系統

搭配 IATF16949 車規品質管理體系,確保膜厚穩定、色澤均勻、附著力強

榮鼎不僅提供粉體塗裝,更以製程整合思維,協助客戶在開發階段就降低生產風險與成本

我們不只是粉體塗裝供應商,更是能從源頭簡化您生產流程的合作夥伴

榮鼎將 沖壓、塗裝、組裝 全流程整合於同一廠區

一條產線完成所有製程,減少跨廠誤差與時間損耗,讓交期更可控、品質更一致

透過 ERP 系統與自動排程管理,每一件產品從入料到出貨都能被追蹤、紀錄與回溯

一站式整合,交期準確率高

全製程 ERP 追蹤,品質可視化

二、粉體儲存與管理:好品質從源頭開始

粉體品質,是塗層穩定的第一道防線

榮鼎設有 恆溫恆濕粉體儲存室,確保粉體顆粒品質,不受季節與濕度影響

所有粉體皆以 ERP 系統進行批號追蹤,從品牌、顏色、批次到使用紀錄,皆可溯源

此外,榮鼎使用 Akzo Nobel、PPG等國際粉體品牌,確保顏色一致性、耐候性與附著力達到客戶標準。

品質源頭保證:

• 恆溫儲存防潮系統

• ERP 批次追蹤

• 國際品牌粉體穩定供應

三、金屬前處理:乾淨基底,強韌塗層

乾淨的基底,是塗層壽命的起點

榮鼎使用 ATOTECH 噴淋式前處理系統,以脫脂、清洗、磷化、烘乾流程 徹底去除油污

為靜電粉體噴塗提供穩定的化學結合基底

四、遮噴技術與掛具設計

榮鼎的品質管理體系以 IATF16949 與 ISO9001 為核心

導入 DFM(Design for Manufacturability,可製造性設計)流程

確保產品從設計初期就兼顧結構合理性、噴塗可行性與量產穩定性

在客戶提供圖面階段,榮鼎 會執行可製造性分析(DFM Analysis),針對結構邊角、轉折半徑、掛點分佈進行塗裝模擬,預先識別可能的膜厚堆積或死角遮蔽區,這項分析讓設計更貼近實際製程,使後續噴塗過程更穩定、重工率更低。

榮鼎的 DFM 評估重點包含:

1.幾何結構塗裝可行性:檢測凹槽、轉角的塗裝可行性。

2.掛具兼容性檢討:確認零件在懸掛時的重心與遮噴影響。

五、自動化粉體噴塗系統:穩定、高效、節能

結合智慧出粉控制,確保粉體分佈均勻、膜厚穩定,支援長時間無中斷的高效率批量生產

這套系統專為 車用零件、家電外殼與工業模組化產品量身設計,能在連續生產中維持相同的膜厚精度與良率穩定性,同時透過粉末回收,達到節能減碳與材料高利用率的雙重效益。

核心特色:

• 智慧電腦校正 : 實時監控出粉與電壓,確保塗層均勻一致。

• 高回收與高良率 : 粉末回收率超過 95%,整體生產良率穩定達 99%。

榮鼎的 自動化粉體塗裝系統 不僅提升製造效率與品質一致性,更以數據化控制與節能設計,成為國際 OEM 客戶信任的塗裝標準。

精準控制膜厚

透過電腦精準控制電壓與出粉量,達到人手難以企及的均勻度。

零死角覆蓋

針對複雜曲面或結構件,能進行角度優化,確保粉體塗層完整包覆 。

高效穩定

自動化產線能支持中、大批量的連續生產,確保每一批粉體塗裝產品的品質都高度一致。

六、烘烤與固化:讓塗層更堅實

榮鼎以精準熱循環確保粉體塗層

配備爐溫測量計,即時監控工件實際溫度,確保各區熱分佈與設定曲線一致。

在最佳反應區間內 完全固化

避免橘皮與氣泡,保持高光澤與優異附著力。

核心特色:

• 智慧溫控曲線,確保固化均勻性

• 品質可追溯。

• 防止色差與橘皮。

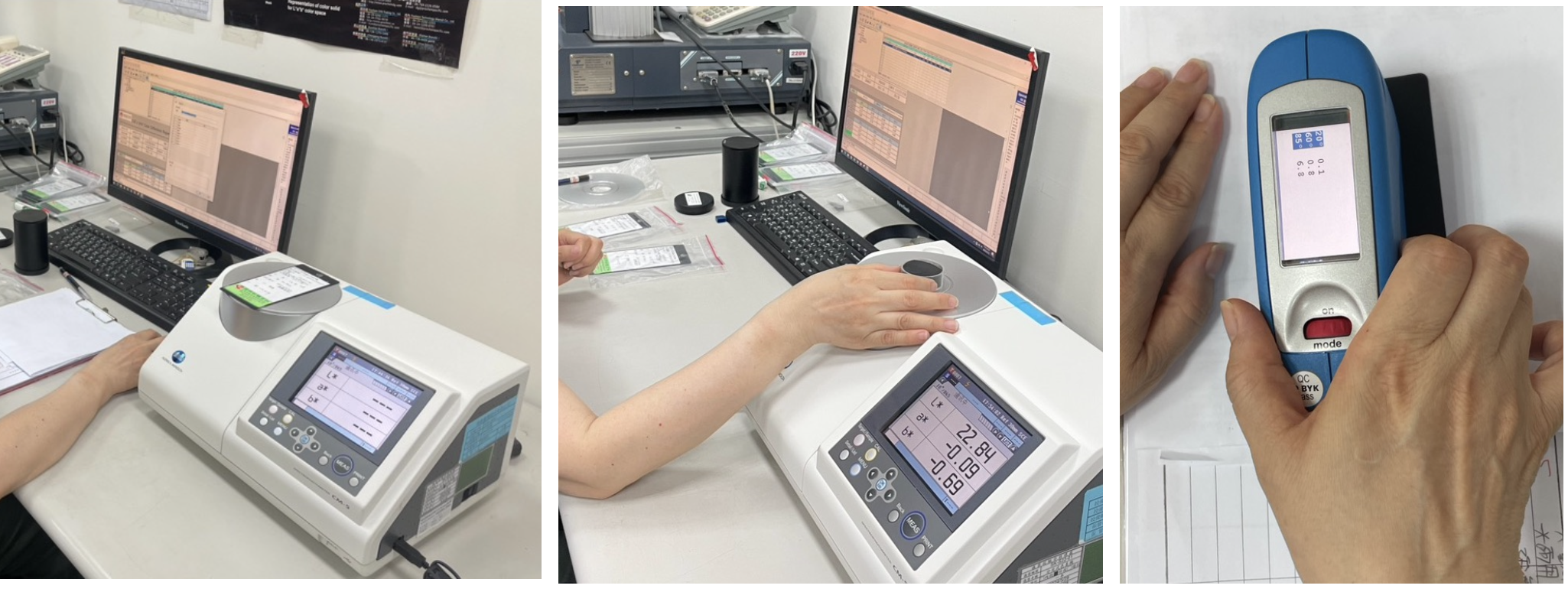

七、品質檢驗與國際認證

1.耐蝕性驗證:

榮鼎的粉體塗裝不僅追求外觀,更重視長期耐用性。

- 鹽霧試驗(Salt Spray Test)規格:

-

試驗時間 ≥ 500 小時(部分客製件達 720 小時)。

-

驗證塗層耐蝕性與附著強度穩定性。

測試主要用於模擬酸雨、化學氣體或工業排氣對塗層的長期侵蝕

讓榮鼎能在開發階段即 確保粉體塗層的抗腐蝕極限 並符合客戶所需規範。

2.品質追溯與文件管理:

榮鼎所有生產批次皆以 批號與檢測數據 建立數位追溯檔案

出貨依客戶需求附上完整的 品質報告(含膜厚曲線、色差 ΔE、光澤度、酸測試結果)

以數據透明化的方式,滿足各類客戶 OEM 的稽核要求。

"實力證明:來自頂級品牌的嚴苛考驗"

引以為傲的製程能力,已在全球要求最嚴格的產業中得到驗證

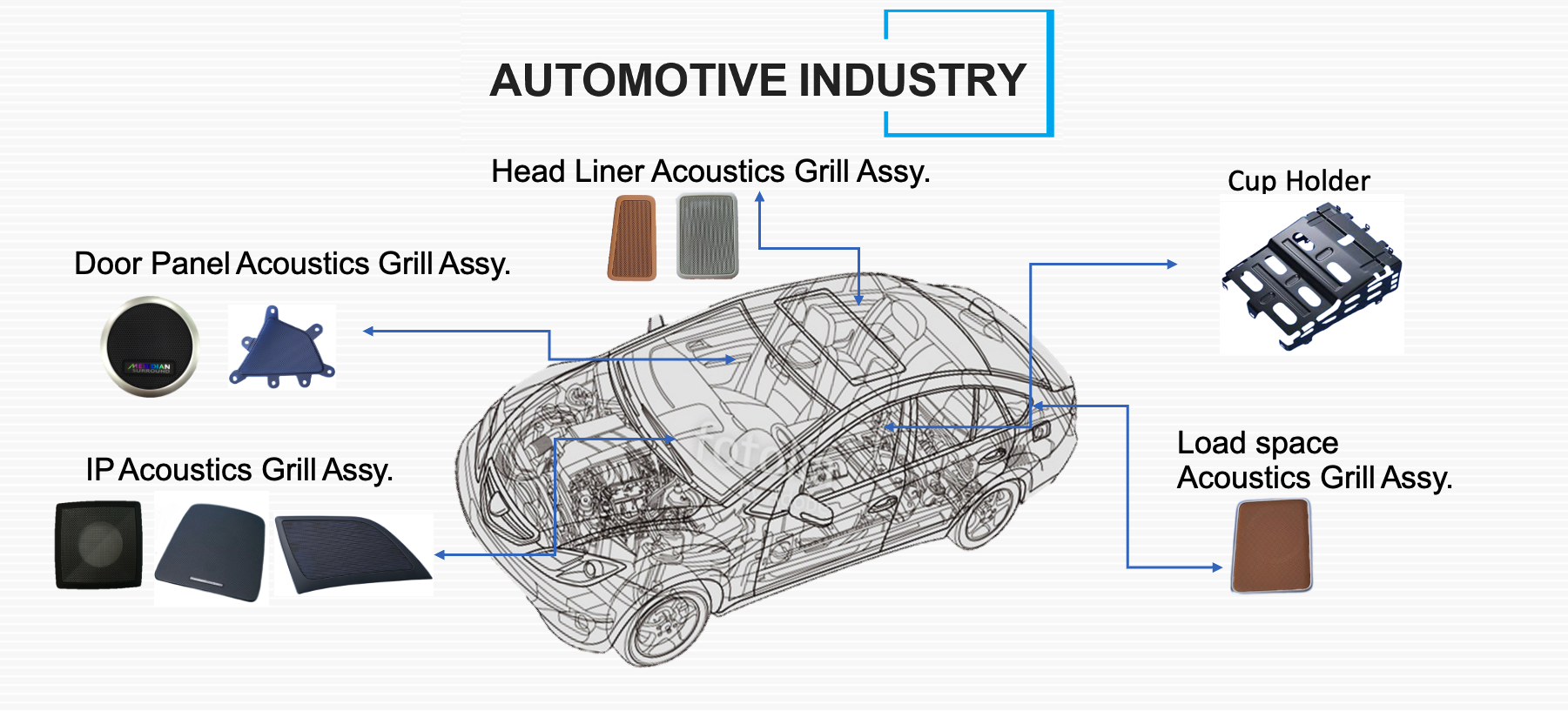

榮鼎Sonnarkraft 是多家歐、美系高端汽車品牌

如 T品牌電動車 的直接供應商 以及 BMW、Audi、JLR、PSA 的 Tier 2 供應商

服務這些客戶的經驗,讓榮鼎學會如何滿足最挑剔的品質要求

、

、

、

、